产品详细

无论是我们日常离不开的手机和电脑,还是当前越发流行的摄像机和照相机,锂电池都凭借体积小、重量轻、容量大的特点,成为这些数码设备中至关重要的存在。锂离子电池在汽车(EV、HEV、PHEV等=xEV)、电力储存、工业机械、飞机、火车等方面的用途逐步扩大,电池的尺寸也实现了大型化。

从1991年首次作为产品投入市场,到如今大范围的应用于社会建设和科技民生众多领域,锂电池这30年的发展可以说主要围绕以下三方面:1.提高容量与功率密度;2.减少相关成本;3.保持并提高安全性。值得一提的是,在综合以上特性需求进阶开发的路上,“高容量电池”尤其成为了锂离子电池品类开发中第一先考虑实现的特性,经过多年的专注研发才有了今天大容量电池的优越性能。

氟化合物和氟树脂通常以化学稳定性高而闻名,在锂离子电池的制造中也使用了很多氟材料,特别是电解液粘结剂。锂离子电池材料之所以能制造出高性能电池,氟材料可以说是功不可没。

锂离子电池的电压可高达4.6V。要想在正极如此之高的氧化电位下稳定地维持材料的性能,除了氟化合物能做到以外,其他材料少之又少。更何况,使用于正极电极内的电解液或粘结剂,会暴露在强氧化性环境中,因此对材料稳定性的要求极高。

作为拥有90年的氟化学研究经验的先进企业,大金氟化工面向锂离子电池开发了粘结剂、电解液用添加剂及溶剂、CNT复合粘结剂分散液、密封圈材料等产品,为提高锂离子电池的性能和安全性保障做出了贡献。

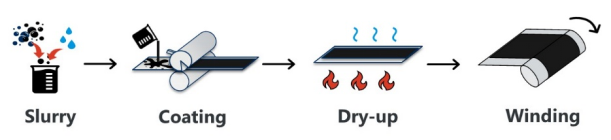

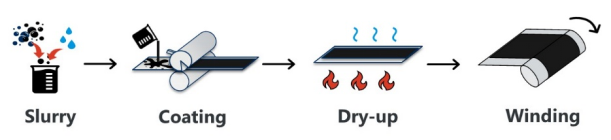

一般的锂离子电池的制造工艺分为制作电极之前的“前工序”和组装电池单元并形成电池形状的“后工序”。前工序中的电极制作采用涂布法,且是双面涂布将活性物质和导电剂分散到溶解有粘合剂的溶剂中制成油墨(浆液),再将油墨涂在金属箔集流体上,干燥后进行辊压制成电极。

其中,正极的粘结剂一般都会采用PVdF材料,溶剂使用有机物NMP(N-甲基-2-吡咯烷酮)。由于是有机溶剂,处置不当会对环境能够造成污染。并且该有机溶剂为可燃性溶剂,工厂的建筑物要采用防爆设计规格,对工厂安全建设要求极高,且存在一定的安全隐患。

另外,NMP的沸点为204℃左右,干燥温度为120-130℃,温度比较高。因此,在干燥工艺中需要消耗大量能量,存在CO2排放量较大的问题。

除了可燃物带来安全风险隐患,大能耗产生负面环境影响以外,NMP本身的成本问题也很大。因此,NMP不能通过焚烧等方式消耗或废弃,一定要进行“回收”。 NMP的回收设备和回收费用也成为了制造上的负担。

而对于负极,一般会用水作为溶剂,但水的汽化潜热较大,导致干燥过程中产生超大能耗。考虑到CO2的排放量以及成本问题,业界也出现了改用他法的呼声。

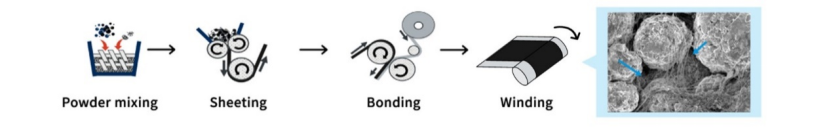

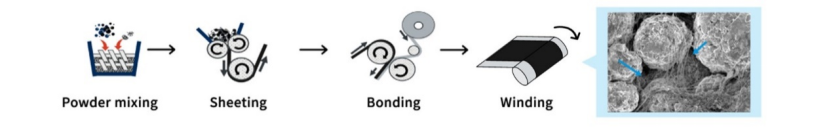

方法之一就是采用干法工艺。这种方法不用涂布法制作电极,也不使用水和有机溶剂等液体。因此,不需要对溶剂进行干燥和回收。只利用活性物质、导电剂和粘结剂这类粉体混合制作出电极的混合粉末,再利用某种方法形成薄片来制作电极。

干法工艺的优点是不需要干燥及回收工序,但另一方面,传统湿法工艺相对容易的薄电极层的成型变得困难。要使电极材料均匀且制作为极薄的电极,需要非常高的技术要求。

目前行业讨论的干法工艺大致分为两种。一种方法是将热塑性树脂粘结剂微粉与活性物质、导电剂相混合,加热使粘结剂树脂熔融,用熔融的粘结剂使活性物质之间、导电剂之间粘合。另一种方法是使用PTFE(聚四氟化烯)作为粘结剂树脂,施加适当的剪切力进行混炼,使PTFE纤细化(纤维化)作为粘合剂,通过辊压等方法使极片厚度变薄。

现行的液态锂离子电池,其正极粘结剂几乎都是PVdF类材料。这是因为PVdF具有电化学稳定性,即使在非常高的氧化电位下也不会分解,在锂离子电池中被用作实际标准。因此,使用热塑性树脂作为粘结剂的干法工艺主要也是对PVdF类材料的微粉进行开发利用。

另一种干法工艺是在剪切力的作用下使PTFE纤维化,这些细纤维与活性物质、导电剂缠结到一起形成块状,通过辊压等方式来进行成片来制备电极。当然,对于该粘结剂,不仅期望能通过剪切力实现纤维化,还要求粘结剂在此基础上具备必要的抗氧化性能。

而PTFE不但可以在剪切力作用下纤维化,还有很高的抗氧化性能。因此,在这种方法下,PTFE是非常有可能用作正极的干法工艺电极粘结剂的材料。

但PTFE最大的问题是,在负极的还原电位下,PTFE会被还原,可能没办法长期发挥粘结剂的功能。因此,不推荐在负极使用。这样一来,正极和负极就需要采用不一样的粘结剂。

大金氟化工公司利用多年积累的氟树脂技术,尤其是PTFE的设计与合成技术,致力于推进以更少的添加量实现膜片成型的PTFE的开发。由于大金氟化工拥有乳液聚合技术和PVdF类材料,具备开发同时用于正负极粘结剂的基础条件,从而能够提出更先进的产品案。

基于在氟化学领域深耕多年积累的专业方面技术和市场经验,大金氟化工始终着眼于行业前沿趋势和需求,在提高先进锂离子电池的性能和环境保护方面发挥及其重要的作用,今后也将继续通过氟材料的开发为社会持续健康发展做出更大贡献。

随着数字化时代的到来,企业正迅速转型,云计算技术成为了推动企业灵活性和创新的核心力量。在这场技术变革中,史维凭借其出色的专业技能和

2024宿迁马拉松火热开跑3月31日上午7时30分,2024京东宿迁马拉松暨大运河马拉松系列赛(宿迁站)正式鸣枪起跑,来自国内外的1 2万名跑友相

中国全过程工程咨询万里行第31站走进中邮通建设咨询有限公司中邮通建设咨询有限公司秉持诚信为先、专业为根、创新为要、价值为本的企业

集微网消息,我国很多芯片设计企业在国产替代的滚滚浪潮中,对多细分领域进行深耕细作。其中,RAID控制芯片是在服务器中大范围的应用的一类重要

据国家统计局多个方面数据显示,截至2023年,全国范围内65岁以上的老人21676万人,占总人口的15 4%。预计到2030年,我国65岁以上的老年人口占比将超

![]()

版权所有 本网本网商业快讯取消大金氟化工锂离子电池高性能材料,90年氟树脂专业研发带来进阶解决方案

无论是我们日常离不开的手机和电脑,还是当前越发流行的摄像机和照相机,锂电池都凭借体积小、重量轻、容量大的特点,成为这些数码设备中至关重要的存在。近年来,随着锂离子电池在汽车(EV、HEV、PHEV等=xEV)、电力储存、工业机械、飞机、火车等方面的用途逐步扩大,电池的尺寸也实现了大型化。

从1991年首次作为产品投入市场,到如今大范围的应用于社会建设和科技民生众多领域,锂电池这30年的发展可以说主要围绕以下三方面:1.提高容量与功率密度;2.减少相关成本;3.保持并提高安全性。值得一提的是,在综合以上特性需求进阶开发的路上,“高容量电池”尤其成为了锂离子电池品类开发中第一先考虑实现的特性,经过多年的专注研发才有了今天大容量电池的优越性能。

氟化合物和氟树脂通常以化学稳定性高而闻名,在锂离子电池的制造中也使用了很多氟材料,特别是电解液粘结剂。锂离子电池材料之所以能制造出高性能电池,氟材料可以说是功不可没。

锂离子电池的电压可高达4.6V。要想在正极如此之高的氧化电位下稳定地维持材料的性能,除了氟化合物能做到以外,其他材料少之又少。更何况,使用于正极电极内的电解液或粘结剂,会暴露在强氧化性环境中,因此对材料稳定性的要求极高。

作为拥有90年的氟化学研究经验的先进企业,大金氟化工面向锂离子电池开发了粘结剂、电解液用添加剂及溶剂、CNT复合粘结剂分散液、密封圈材料等产品,为提高锂离子电池的性能和安全性保障做出了贡献。

一般的锂离子电池的制造工艺分为制作电极之前的“前工序”和组装电池单元并形成电池形状的“后工序”。前工序中的电极制作采用涂布法,且是双面涂布将活性物质和导电剂分散到溶解有粘合剂的溶剂中制成油墨(浆液),再将油墨涂在金属箔集流体上,干燥后进行辊压制成电极。

其中,正极的粘结剂一般都会采用PVdF材料,溶剂使用有机物NMP(N-甲基-2-吡咯烷酮)。由于是有机溶剂,处置不当会对环境能够造成污染。并且该有机溶剂为可燃性溶剂,工厂的建筑物要采用防爆设计规格,对工厂安全建设要求极高,且存在一定的安全隐患。

另外,NMP的沸点为204℃左右,干燥温度为120-130℃,温度比较高。因此,在干燥工艺中需要消耗大量能量,存在CO2排放量较大的问题。

除了可燃物带来安全风险隐患,大能耗产生负面环境影响以外,NMP本身的成本问题也很大。因此,NMP不能通过焚烧等方式消耗或废弃,一定要进行“回收”。 NMP的回收设备和回收费用也成为了制造上的负担。

而对于负极,一般会用水作为溶剂,但水的汽化潜热较大,导致干燥过程中产生超大能耗。考虑到CO2的排放量以及成本问题,业界也出现了改用他法的呼声。

方法之一就是采用干法工艺。这种方法不用涂布法制作电极,也不使用水和有机溶剂等液体。因此,不需要对溶剂进行干燥和回收。只利用活性物质、导电剂和粘结剂这类粉体混合制作出电极的混合粉末,再利用某种方法形成薄片来制作电极。

干法工艺的优点是不需要干燥及回收工序,但另一方面,传统湿法工艺相对容易的薄电极层的成型变得困难。要使电极材料均匀且制作为极薄的电极,需要非常高的技术要求。

目前行业讨论的干法工艺大致分为两种。一种方法是将热塑性树脂粘结剂微粉与活性物质、导电剂相混合,加热使粘结剂树脂熔融,用熔融的粘结剂使活性物质之间、导电剂之间粘合。另一种方法是使用PTFE(聚四氟化烯)作为粘结剂树脂,施加适当的剪切力进行混炼,使PTFE纤细化(纤维化)作为粘合剂,通过辊压等方法使极片厚度变薄。

现行的液态锂离子电池,其正极粘结剂几乎都是PVdF类材料。这是因为PVdF具有电化学稳定性,即使在非常高的氧化电位下也不会分解,在锂离子电池中被用作实际标准。因此,使用热塑性树脂作为粘结剂的干法工艺主要也是对PVdF类材料的微粉进行开发利用。

另一种干法工艺是在剪切力的作用下使PTFE纤维化,这些细纤维与活性物质、导电剂缠结到一起形成块状,通过辊压等方式来进行成片来制备电极。当然,对于该粘结剂,不仅期望能通过剪切力实现纤维化,还要求粘结剂在此基础上具备必要的抗氧化性能。

而PTFE不但可以在剪切力作用下纤维化,还有很高的抗氧化性能。因此,在这种方法下,PTFE是非常有可能用作正极的干法工艺电极粘结剂的材料。

但PTFE最大的问题是,在负极的还原电位下,PTFE会被还原,可能没办法长期发挥粘结剂的功能。因此,不推荐在负极使用。这样一来,正极和负极就需要采用不一样的粘结剂。

大金氟化工公司利用多年积累的氟树脂技术,尤其是PTFE的设计与合成技术,致力于推进以更少的添加量实现膜片成型的PTFE的开发。由于大金氟化工拥有乳液聚合技术和PVdF类材料,具备开发同时用于正负极粘结剂的基础条件,从而能够提出更先进的产品案。

基于在氟化学领域深耕多年积累的专业方面技术和市场经验,大金氟化工始终着眼于行业前沿趋势和需求,在提高先进锂离子电池的性能和环境保护方面发挥及其重要的作用,今后也将继续通过氟材料的开发为社会持续健康发展做出更大贡献。